雙軸撕碎機刀片發生擁堵的原因:

1、我們平時的維護沒有到位

在使用完成之后,我們就直接把機器關掉了,這種做法是錯誤的,因為一些加工的殘渣,可能會對機器造成一些腐蝕性的影響。 所以,我們在加工完成之后,需要及時的做好檢查工作,及時的進行涂抹潤滑油。

2、我們需要及時的做好雙軸撕碎機刀片的檢查工作,假如發現撕碎機的產值降低時,而質料不變時,就要查看下補風門是不是到位,撕碎機刀片廠家,管道有無漏風等狀況,撕碎機的阻塞也是常見毛病,其分為以下四種情況:

(1)一種也許是機體的規劃疑問;

(2)是質料放入得太快了;

(3)種是出料的管道不暢;

(4)也許質料的含水量過高,在作業時要特別留意軸承,它的溫度過高或許有噪聲等狀況呈現時,通常都是潤滑油或許是軸承蓋與軸的合作過緊,才會有這種狀況。

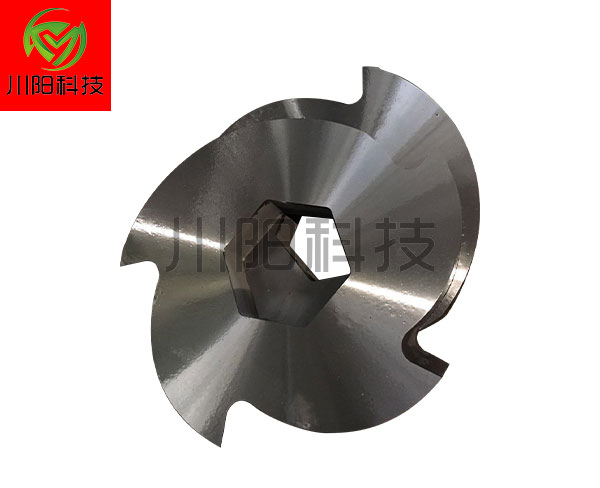

撕碎機刀片可以在工作時對粉碎室中的物料進行充分有效的細粉碎。撕碎機刀片具有產量高、能耗低、效率快、對排出的物料粉碎均勻的優點。撕碎機刀片生產線系統配備除塵設備,將生產過程中產生的粉塵、油漆皮、紙屑等污染危害降至蕞低,生產的金屬顆粒質量好、密度高。南京精德撕碎機刀片是一種噪音低、無污染、操作簡單、維修方便的先進垃圾粉碎設備。本機廣泛用于加工成對、錫罐、廢金屬、易拉罐、鐵桶等粉碎設備。這是一種理想的金屬粉碎設備。

撕碎機刀片生產的工藝流程:

1、下料鍛造 根據撕碎機刀片圖紙,對鋼材進行下料處理,一般使用激光切割機來進行下料,不僅精度準,而且邊緣較光滑,后期好處理。隨后,對毛坯料進行鍛造,鍛打過程中要對毛坯料進行探傷檢查,發現裂紋或不合格的毛坯料進行剔除,對不合格的毛坯料進行回收,不應繼續加工。

2、回火 把已經鍛造好的毛坯料進行回火,使其進行初步熱處理,一般回火溫度不高,回火的目的主要是讓毛坯料轉變成索氏體。

3、初加工 對于已經回火的撕碎機刀片毛坯料進行初步加工,對毛坯料進行鍛打,除去表面雜質,要盡量保持毛坯料的平整,以免加大后期工作量,初加工好的毛坯料為熱處理做準備。

4、熱處理 對已經初加工的撕碎機刀片毛坯料進行熱處理,主要目的是改善撕碎機刀片的機械性能,對其進行高溫加熱后快速冷卻,使鋼材材料變成馬氏體,熱處理過程中,要考慮到鋼材的變形量,撕碎機刀片,控制好材料的變形,才能保障刀片的質量。

5、平面磨 對已經處理過的撕碎機刀片進行平面磨,平面磨主要是去除表面雜質,平面磨的過程中盡量放0.3毫米的余量,可以減少精魔的工作量。平面磨是在磨床上進行處理,應保障表面磨光才可以進行線切割。

6、線切割 線切割過程中走絲不要太快,應保障與平面垂直,內孔進行線切割時,應按照圖紙提供的尺寸進行加工,以免造成后期使用,影響設備的安裝。

7、精磨 精磨是撕碎機刀片加工工藝中結束前得一道流程,主要是對撕碎機刀片進行拋光和處理,再進行硬度檢測,檢測通過后,方可下線,然后進行包裝。